手板模型制作工艺流程大盘点

手板模型制作的流程基本上都大同小异,只是每家公司的操作习惯以及行为方式会有所不同,可能在具体实施的过程中会在流程上穿插进行,但所有的步骤及流程应该都是一样的。接下来给大家盘点一下手板模型制作的全部工艺流程:

一、接收图档

1:销售人员需要向客户索取STP、PRT、STL等常用格式3D图档。便于工程员或编程员使用Pro/E 、UG、SolidWorks等常用软件打开文档;

2:使用JPG或Office格式添加文件,阐明工艺需求,如有效果图则更方便一次性达到客户设计的原始方案;

3:丝印文件需以CDR、AI等格式提供文档,用于制作菲林出网板;

4:对于整机装配或零件数量较多的订单,需要提供BOM清单,并注明每个零件的具体制作要求,便于在手板模型制作的过程中减少不必要的沟通,提高生产效率。

二、审核图档

1:工程员或编程员初步审核图档,检查是否有干涉、破面、零件缺失等现象,发现问题及时和客户协商解决;

2:分析工艺说明,确认可行性;

3:校对BOM清单是否与提供的3D图档一致,确认有没有缺件现象;

4:根据客户提供的文件清单,估算交期及制作成本。

三、商务洽谈

1:客户二次确认图无误后签字留档、如有文件更改,备注更新时间;

2:生产商需要依据自身行业经验,判断设计方案是否能够达到预期效果,及时为客户提供解决方案。

四、图档拆解

1:工程员或编程员对复杂零件进行拆解(刀路加工不到位,设备行程受限,材料规格受限等都是构成零件需要拆分的因素);

2:根据产品工艺制作便捷、CNC雕铣习惯分件。用以保证手板模型的外观不受影响。

五、数控编程

1:根据现有资料或已拆分图档进行雕铣路径编写;

2:根据材料特性设定刀具进给率、加工速度等具体参数;

3:将数据数据传输到CNC加工中心。

六、准备材料

1:依据编程员的程序清单及工艺说明,库房领取相应的材料(特殊材料需在签订订单的同时就购买,以免因采购周期而影响最终的交期);

2:操机人员裁剪与程序清单对应的材料。

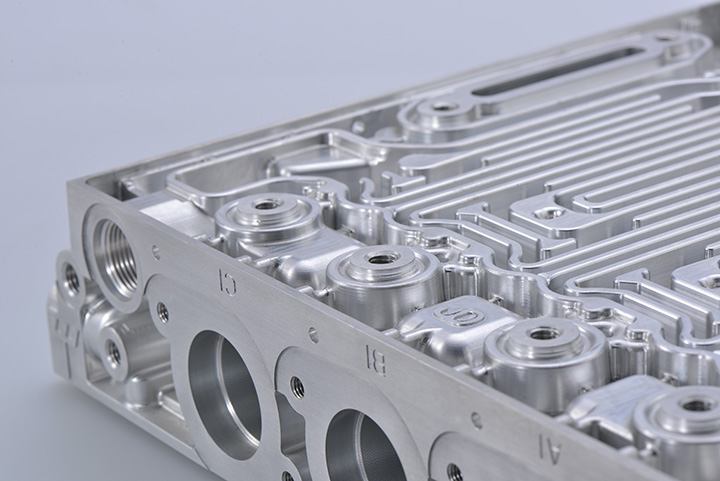

七、CNC加工

1:操机人员根据传输到设备上的数据进行切削加工;

2:根据实际情况选择相应的道具及进给速度等参数。

八、自检

1:加工好的零件需要检查刀路是否全部加工完毕,有无破损、变形等现象;

2:与下道工序(手工)做好数量交接程序;

3:保存好已加工完成的程序清单。

九、手工处理

1:对加工不到位的结构,利用专用工具去刺、清角;

2:将拆解的零件根据3D原始图档进行粘接复原;

3;粘接完成后进行粗磨后再将所有零件试装,完全达到要求再进行表面处理。

十、打磨抛光

1:依据零件材质的不同选择相应的辅助工具进行打磨;

2:打磨最重要的事项就是要把握线条,稍不注意就会对产品的外观产生影响;

3:抛光针对的是亚克力材料(PC材料的透明处理方式不同)。

十一、表面效果处理

喷油/电镀/氧化

1:依据客户提供的工艺说明,按色板或PANTONE号进行调色;

2:喷油前应检查零件打磨的效果是否满足上色要求;

3:需要做其他特殊要求处理的零件,必须等底漆完全干透;

4;需要电镀的零件需要进行抛光处理才能达到最佳效果;

5:需要氧化的零件大部分都是铝合金材质,表面要求基本上机加出来就能达到(相对而言,特殊要求另当别论)。

丝印/镭雕

1:根据客户提供有效图档制作菲林、晒网版;

2:根据效果图进行丝网印刷;

3:根据图档要求进行镭雕(又称激光打标)。

QC检测

(这个环节大部分公司都不太完善,甚至没有,其实这个环节也很重要)

十二、成品装配

1:确保所有工序、工艺的完整性;

2:参照3D图档进行组装;

3:完成后流转到品质部。

十三、终检

1:检测验收(尺寸,外观,装配效果间隙是否均匀,活动结构是否有干涉);

2:品质部出具检测报告(8D报告,视客户要求而定)。

十四、包装

1:根据零件特性选取相应的包装材料以及纸箱或木箱;

2:保证包装完毕的美观;

3:做好易碎产品的保护措施,防止压坏或变形。

小结:

手板模型制作是一个朝阳产业,行业的发展状态有其自身优势,直接的原因是当今企业对产品研发的投入不断加大,间接原因是与国内社会经济的发展有关。